Manuel ark kaynağı teknolojisi

Borular dahil metal yapıların bağlantısı genellikle elle yapılır. Kaynak becerilerine sahip olan hemen hemen herkes kendi başına yapabilir. Belirli bir çalışmanın özelliklerini dikkatli bir şekilde anlamak gerekir.

Özel özellikler

Boruların manuel ark kaynağı, elektrotların uygulandığı alanda güçlü bir ısınma anlamına gelir. Sonuçta, güçlü bir deşarj (ark) geçer. Metali eritir ve damlacıklarının boru hattı elemanlarının bağlı olduğu yere doğru aşağı akmasına neden olur. Yüzey tabakaları kaçınılmaz olarak eriyebilir, ama aynı zamanda, yukarıdan gelen damlacıklar ısıyı kaybeder ve donar. Dikişi sıkı yapar ve yerleştirme parçaları sağlarlar.

Önemli: Elektrotta bulunan metalurjik cüruf, sertleşene kadar eriyiğin üst kısmında bulunur.

Elektrik ark teknolojisinin kuşkusuz avantajları şunlardır:

- sadelik (bu çalışma herhangi bir kalifiye kaynakçının gücü dışındadır);

- oluşan dikişlerin güvenilir sızdırmazlığı;

- metal bağın mekanik dayanımı.

Nasıl Hazırlanır?

Gaz şebekesi gibi büyük çaplı boruların kaynağı, bir selüloz filmi ile kaplanmış elektrotlar kullanılarak gerçekleştirilir. Köşe dikişlerini bağlamanız ve sözde saplamanız gerekiyorsa, dış rutil katmanına sahip elemanlar kullanın. En karmaşık manipülasyonlar, belirtilen iki eleman türünü birleştiren elektrotlarla gerçekleştirilir. Bu tür parça ve kaynak makinelerine ek olarak, doğrultucu transformatörlere ihtiyaç duyulacaktır. Bununla birlikte, deneyimli profesyoneller invertörlerin kullanımını önermektedir.

Kaynak makineleri arasında, çeşitli modlarda metalin işlenmesini sağlayan sistemler tercih edilir.. Ancak bunların arasında belirli bir kalınlıktaki borularda belirli bir çelik kalitesine kaynak yapılmasına yardımcı olacak bir tane bulunmalıdır. Ortaya çıkan eklemin kalitesi öncelikle elektrotlar ve ayar tekniği ile belirlenir. Kaynak sistemlerinin kabiliyetleri aynıdır ve bunlar arasında açık bir şekilde standart altı pay küçüktür.Önceden, diğer bağlantı yöntemlerinde olduğu gibi, kir ve yağ lekelerini temizlemek gerekir.

Geleceğin veya tamir edilen boru hattının bileşenleri, eklemi birleşme noktasına ve mümkün olduğunca hizaya getirir. Kaynak modunu kurduktan ve gerekli elektrotları sabitledikten sonra, topraklama sağlayan borular üzerine kontaklar koyarlar. Eldiveni gelecekteki kişilerin güvenilirliğini artırabilir. Eklenecek parçaların tam olarak yerleşmesini sağlayan küçük dikişler denir. Oluştuklarında ciddi çalışma başlar.

tavsiyeler

GOST tarafından belirlenen standartlara ek olarak, kaynakçıların uzun vadeli uygulamalarını dikkate almak gerekir. Bundan sonra, aparatın fırlatılmasının, elektrot tarafından metalin hafif bir dokunuşu ile hemen gerçekleşmesi gerektiği izlenmektedir. Bir saniyenin yay uzunluğunu görmemesi gerekir. Havanın işlem yapılan alana girmesini önleyen gaz küresinin boyutu buna bağlıdır.

Önemli: Çalışma hızlı bir şekilde yapılmasına rağmen, elektrot tarafından keskin hareketler yapmak imkansızdır.

Dikkatsiz bir manevra erime metalinin düzgün dağılımını bozabilir. Yatırılan metal tabakanın kalınlığını etkilemek için, tüm vücudu dikkatli bir şekilde bir tarafa veya diğerine hareket ettirmek gerekir. Füzyonun nerede olması gerektiğine bağlı. Büyük boy borularla çalışmak, dikişleri içte ve dışta yapmak. Bu özellikle metalin önemli bir kalınlığı ile önemlidir.

Teknolojik süreç

Eklemin tersine dönmesi ile çalışmak, iki genel dikişin yapıldığı kancaların oluşumuyla başlar. Şimdi boruyu 90 derece döndürebilir ve son dikişleri yapabilir, metal bağın sıkılığını kazanabilirsiniz. Yanmaları gidermek için, ilk vuruş 4 mm çapında bir elektrot ile yapılır.

Optimal markalar:

- SSO-1;

- SM-11;

- UONI-11/45.

Bu moddaki elektrik arkı 130 A akımına sahip olmalıdır (hata - maksimum 10 birim). İkinci ve üçüncü katlarda, 5 veya 6 mm büyüklüğündeki elektrotlar zaten alınmış, akım 200'e ve hatta 250 A'ya yükseltilmiştir. Aksi halde döner olmayan bağlantıların kaynağı yapılır. İhtiyacı, taşınamayan boru hattında ortaya çıkar. İlk tabaka aşağıdan yukarıya doğru pişirilir, sonrakiler - kaynakçıların takdirine bağlı olarak - bazen ters yönde gerçekleştirilir.

Erişilmesi en zor olan yerler teknik bir kenar çubuğuyla kaynatılır. Beton minderlere ya da tuğla duvarlarına çok yakın olan parçaların bağlantısı bittiğinde, hazırlanan delik yeniden demlenmelidir. Kışın kaynak yapılması özellikle zordur çünkü tedavi edilen alan hızla soğumaya bırakılır. Aynı zamanda, ondan sıcak gazların çekilmesi karmaşıktır, bu da boruyu kırılgan hale getirebilir; Bu riski en aza indirmek için sadece vasıflı profesyoneller mümkün olacaktır. Sıcak çatlakların oluşmasını ve metalin istemsiz sertleşmesini önlemek de eşit derecede önemlidir. Bu durumda, metalurjik işlemenin aksine, sonucu kötüleştirir.

tavsiye:

- sıcak bir mevsime göre, bağlı ayrıntılara katılmak için daha yoğun bir şekilde;

- metali açık kırmızı tonda ısıtın;

- standart önerilere göre akım gücünü% 20'ye kadar artırın.

Bu tür önlemler, normal süneklikle tamamen viskoz bir dikiş oluşturmaya yardımcı olacaktır. Belli bir kalınlıktaki küçük tahta çubuklar kaynaklı boruları düzleştirmeye yardımcı olur. Her durumda, boru bağlantılarının ark kaynağı sürekli olarak gerçekleştirilir ve elektrotun hareket hızı değiştirilemez. Kendi güvenliğinizi unutmamak, koruyucu maskeler ve sıkı kıyafetler giymek istemez.

Döner eklemler aşağıdaki gibi pişirilebilir:

- şartlı olarak onları 4 segmente ayırın;

- kaynak iki, eklemin 180 derecelik bir dönüş yapmak;

- diğer segmentleri bağlayın;

- ikinci bir çizgi oluşturmak için 90 derece döndükten sonra;

- boruyu 180 derece çevirin, ardından eksik parça parçalarını ekleyin.

Küçük çaplı döner mafsallar - 200 mm'ye kadar - genellikle monolitik bir dikişle kaynaklanır. Bu durumda, borunun kendisi döner ve bölümlere bölünme geçerli değildir. Bilgileriniz için: 2 ve 3 sıra zıt yönlerde ilerler ve bitişik tabakalar 0.1-0.15 cm'lik bir baskın ile yapılır. Sadece özel olarak seçilmiş bir termal rejim, martensit içerisindeki söndürme çatlaklarının oluşmasından kaçınılmasına yardımcı olacaktır.

Çok önemli ve kaynak malzemelerinin özellikleri. Örtülü çelik tabakanın oldukça güçlü olup olmayacağına, ana parçaya göre zayıflamayacağına bağlıdır. Güçlendirilmiş çelik, hem derzlerin ısıl işlemi hem de onsuz kaynakla kaynaklanır. 600 MPa ve daha yüksek bir çekme mukavemetine sahip elektrotlar kullanılır. Yukarıdaki manipülasyonların hepsinin, olağan atmosferde gerçekleştirildiğine dikkat ediyoruz.

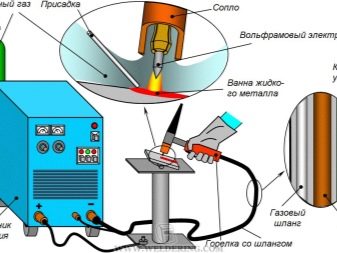

İnert gaz tedavisi

Düz dikişli ince boru ürünleri elde edilirken, boruların argon-ark kaynağı ve helyumun korunması altında kaynak yapılması gerekir. Teknoloji, 0.02-0.5 cm et kalınlığına sahip 1.5-42.6 cm çapındaki yapılar için geliştirilmiştir.Argon ark kaynağı, çelikten yapılmış boruları önemli miktarda alaşım katıkları ile bağlayabilir. Fakat 60 saniye içinde kaynakçı, yalnızca 50-150 cm'lik bir dikişi bağlayacak ve bu da diğer teknolojilerden çok daha az. Radyo frekansı yöntemi veya elektrik direnci ile kaynak yapmak için aynı sistemleri kullanmasına izin verilir.

Ancak jeneratör veya transformatör, özel bir cihazla değiştirilir. Çalışırken kullanım elektrot erime eğilimli değil. Boşlukların kenarları sadece eritilmez, aynı zamanda destek merdanelerinin hareketi altında sıkıştırılır. Dahili üfleme kullanılıyorsa, istenmeyen elemanların boyutunu azaltmak mümkündür. Duvarlar 0,3 cm'den daha kalın olmadığı ve kaynak basıncının yüksek olduğu için dolgu malzemesinin kullanılması gerekli değildir.

Yalıtımlı bir gaz olarak argon, sadece sabit ark nedeniyle değil, aynı zamanda metal sarkmasının azalması nedeniyle de iyidir. Bu anlamda, helyumun titanyumlu paslanmaz çeliklerle çalışması daha iyidir. Çapı 10 cm'ye kadar olan boruların kaynatılması gerektiğinde, 0,4 cm'lik bir dış kesite sahip olan bir tungsten elektrotu gereklidir.Çalışma için, 12 ila 15 V arasında voltaj altında ve 200 A'ya kadar olan bir kuvvetle sabit elektrik kullanılır.Bu göstergeleri değiştirerek, belirli bir boyuttaki boruları bağlamak için en uygun modu seçebilirsiniz.

Boruları ark kaynağı ile bağlamak için hangi teknolojinin kullanıldığı hakkında bilgi almak için aşağıdaki videoya bakın.