Evde köpük blokların kurulumu ve üretimi seçimi

Köpük beton, alçak inşaat için çok popüler bir malzemedir. Endüstriyel üretime ek olarak, bağımsız olarak yapılır. Farklı tipteki blokların serbest bırakılması karlı bir iş olabilir. Bununla birlikte, evde köpük bloklarının üretimi bir dizi özelliğe sahiptir. İstediğiniz birimi satın almadan önce, malzemenin özelliklerine, ilgili araçların doğru seçimine ve kullanılan karışımların tüketimine dair bir fikre sahip olmanız gerekir.

Malzeme Özellikleri

Köpük blokları aşağıdakilerden oluşan harçtan yapılır:

- kum;

- portland çimentosu;

- köpük (köpük konsantresi);

- su.

Bu durumda, köpük betonun yığın yoğunluğu farklı olabilir. Aslında, hücresel bir yapıya sahip bir beton. Kapalı hava kabarcıkları kütlesinden oluşur. Bu özellik malzemenin küçük bir yoğunluğuna ve termal iletkenliğine neden olur. Farklı yoğunluk endekslerinde köpük bloklar ısı yalıtımı, yapısal ısı yalıtımı ve düşük ısı iletkenliğine sahip yapısal malzemeler olarak kullanılabilir.

Kural olarak, yoğunluğunun seviyesi köpük betonun markasıyla belirlenir. Daha düşük olan, malzemeyi yapmak için daha az miktarda karışım kullanılmıştır. Bu gerçek maliyet fiyatına yansır (köpük beton, betondan daha ucuzdur). Bununla birlikte, nispeten düşük yoğunlukta, evin içindeki bölmelerin yapımı sırasında avantajlı bir malzeme olarak kabul edilir.

Köpük bloğun işlenmesi kolaydır, standart bir demir testereyle kesme işlemini gerçekleştirir. Buna ek olarak, tırnaklar ona sürüldüğünde çökmez. Yapıtında ahşabı andırır, bir dikdörtgen biçimindedir. Bloklar farklı boyutlara sahip olabilir: standart elemanlardan çok büyük olanlara.

Ev tipi köpük beton, satın alınan ünitenin şekli ile belirlenen boyutlara sahiptir.

Artıları ve eksileri

Köpük betonun inşaat sektöründe talep görmesi nedeniyle birçok avantajı vardır. Bu malzeme pratik olarak zaman içinde kalitesini ve performansını değiştirmez, yaşlanmaya maruz kalmaz. Çevre dostu olması, üreticinin, inşaatçıların ve hanelerin sağlığına zararsızdır. Havaya toksik maddeler yaymaz, dayanıklı ve güvenilir kabul edilir ve iyi bir ısı yalıtımı sağlar.

Buna ek olarak, yüksek ses yalıtım özelliklerine sahiptir, modern kişi için önemli olan gürültü seviyesini azaltır. Köpük blok ateşe asaldır. Tesis içindeki sıcaklık arka planını stabilize edebilir, kurulumu kolaydır ve aynı zamanda yüksek bir üretim karlılığına sahiptir. Düşük ağırlık nedeniyle beton gibi muazzam bir yük oluşturmaz. Bu, temeli kurarken maliyetleri azaltmanıza olanak tanır.

Ancak, avantajları ile birlikte, köpük beton dezavantajları vardır. Örneğin, dayanıklı olduğu düşünülse de beton ve betonarme betona kaybeder.Diğer nüanslar, köpük bloğun bükülme için çalışmadığı gerçeğini içerir. Nemden etkilenmez, çünkü onu çevreden emebilir.

Malzemenin evde veya evde üretilip üretilmediğine bakılmaksızın, küçülecektir.

Ekipman ve araçları

Evde köpük blokların üretiminde Aşağıdaki ekipmanlara ve aksesuarlara ihtiyacınız olabilir:

- çimento ve kum için besleme cihazı;

- 200 l / dak'dan az olmayan bir kapasiteye sahip köpük jeneratörü;

- çubuk ayarı;

- su dağıtıcısı;

- titreşimli ekran (ham ekran);

- karışımdan çıkmak için hortum;

- bir kompresör;

- en az 250 litre kapasiteli beton karıştırıcı;

- Kesme için bloklar veya makine için özel formlar.

Bugün evinizde inşaat malzemeleri üretimi için gerekli ekipman satın almak zor olmayacaktır. İstenirse, sadece komple bir üretim hattını değil, aynı zamanda bireysel bileşenlerini de satın alabilirsiniz. Evde köpük bloklarının üretimi için ekipmanın sadece sabit değil, aynı zamanda taşınabilir olduğu da unutulmamalıdır. Hat konveyör veya otomatik olabilir.Bu faktörler satın alınan ekipmanın maliyetini belirler.

Herhangi bir ekipman setinin kalbinde bir köpük jeneratörü bulunur. Günde böyle bir cihaz 100-110 metreküp malzeme sırasının serbest kalmasını sağlayabilir. Sabit hat tiplerinin ayırt edici özelliği, mükemmel kalitesi ve düşük maliyeti ile birlikte yüksek performanslarıdır. Böyle bir kitin yaklaşık 1,5 milyon rubleye mal olacağı düşünüldüğünde, bu satın alımını sorgulamaktadır.

Mobil köpük montajı, inşaat piyasasında popüler olan pahalı bir köpük jeneratörü satın almayı gerektirmez. Bununla birlikte, bununla birlikte, yüksek performansla övünemez. Kural olarak, bu durumda bir barikat cihazı kullanırlar, ancak tüm gücüyle günde 40-45 metreküpten fazla malzeme üretemezler.

Aynı zamanda, hazır bloklar sıklıkla yüksek bir köpük tüketimi ile yaratılır.

Onların gücü, durağan çizgiler üzerinde yaratılan muadillerinden daha düşüktür. Ev üretimi için komple bir setin fiyatı 50 ila 300 bin ruble arasında değişebilir. Bu durumda, bir kural olarak, yüksek güçlü ekipman pahalıdır.Örneğin, 300.000 ruble için bir kit günde yaklaşık 72 metreküp köpük beton verebilir.

Otomatik hat, genellikle sorunlu olan büyük alanlara ihtiyaç duyar, çünkü bu başlangıçta sağlanmamaktadır. Kural olarak, bu tür hatlar çimento, su, kum ve otomatik dozajlama ile katkı maddeleri için sığınaklar oluşturmalıdır. Buna ek olarak, köpük betonu kurutmak, kalıplara dökmek ve kesmek için kurulum alanları hakkında düşünmeniz gerekir. Ortalama olarak, bu ekipman günde yaklaşık 80-100 metreküp malzeme üretebilir, ancak herkes bu lüksü karşılayamaz, çünkü bir set 1,5 ila 3 milyon rubleye mal olur.

İlk aşamada yeterli para olmadığı zaman, kullanılmış ekipman satın alırlar. Ancak, bu durumda, herhangi bir parçayı yeterince hızlı bir şekilde değiştirmeniz gerekebileceği gerçeğine hazırlıklı olmalısınız.

Ayrıca, çalışmakta olan ekipmanın bitmiş köpüğün kalitesinin düşük olmasına neden olabileceğini anlamanız gerekir.

Köpük beton için satın alınan formlar farklı olabilir. Bugün çelik, kontrplak ve plastikten yapılmıştır. Ürünlerin kapasitesi farklıdır, örneğin 390x190x288 mm boyutlarında plastik formlar, 588x300x188 mm kontrplak boyutları, 600x300x200 mm parametreli çelik analogları satın alabilirsiniz.Onları satın alırken, bitmiş malzemenin kalitesi doğrudan buna bağlı olacağından, geometrinin titizliğini hesaba katmak önemlidir. En küçük simetri kırılması bile kabul edilemez.

Köpük beton kütlesi dökmek için formları seçerken, onların üretim malzemesine dikkat etmelisiniz. Kalıp yapısının birleştirilebileceği düşünüldüğünde, bu özellikle önemlidir. Örneğin, satıcı, ağır hizmet tipi plastik uçlara sahip metal versiyonun en yüksek sıcaklığa bile dayanabildiğini belirtirse, körü körüne güvenmemelisiniz.

Gerçek şu ki, bu tür formlar gerçekten kısa ömürlü. Köpük beton kütlesinin kurutulması ve sertleştirilmesi işleminde, büyük miktarda ısı açığa çıkar.

Plastik, ne kadar yüksek olursa olsun, sıcaklıkta yükselmeye tepki gösterir.

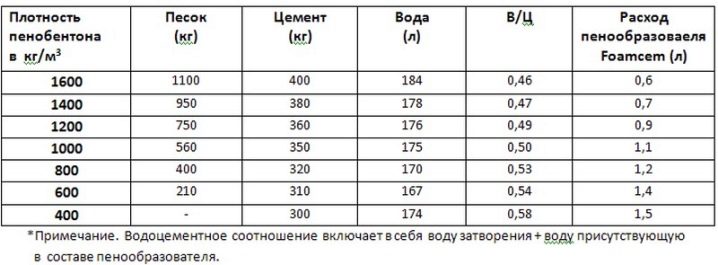

Karışımın Tüketimi ve Oranları

Köpük betonun imalatındaki bileşenlerin oranları şu şekildedir: 320 kg çimento (örneğin, M500 markası) 420 kg kum, 45 litre su köpüğü ve 120 litre su bir çözelti elde eder. Köpürtücüye gelince, tüketimi belirli bir markaya bağlıdır. Genellikle böyle bir hacim için 1.2-1.5 kg içinde kullanılır.Üretim için su sadece sıhhi tesisat, uygun ve teknik, orta sertlik de alınabilir.

Formülasyon ve oranlar, sonuç olarak elde edilmesi gereken köpük betonun yoğunluğuna doğrudan bağlıdır. Örneğin, hacim yoğunluğuna sahip köpük blokları D 600'e ihtiyacınız varsa, köpüğü seyreltmek için 210 kg kum, 310 kg çimento, 110 litre su ve çözelti için 54 litre su kullanın. Ayrıca, 1.3 kg köpük konsantresi ve 715 litre köpük yapı malzemesinin bileşenleridir. Bileşenlerin tüm miktarını karıştırırken, 685 kg ıslak bir kitle elde edersiniz.

Büyük bir yoğunluğa ihtiyaç duyulduğunda (örneğin, m3 başına 1000 kg), köpük beton kütlesi 590 kg kum, 350 kg çimento, solüsyonda 120 litre su ve 42 litre köpükten yapılır. Bu tarif için 1 kg'dan fazla köpük konsantresi ve 560 litre köpük kullanmayın. Sonuç olarak, ikinci durumda, köpük blokların üretimi için ham madde kütlesi 1103 kg olacaktır.

Elde edilen köpüğün ve çözeltinin tekdüzeliğini izlemek önemlidir. Bu bitmiş malzemenin kalite özelliklerini geliştirecektir. Doğru tarifi seçerken, mevcut GOST'ye göre, bitmiş malzemenin büzülmesinin 1 metrekare başına 3 mm'yi geçmemesi gerektiği unutulmamalıdır. m.

Nasıl yapılır?

Evde köpük bloklarının üretimi iki şekilde gerçekleştirilir: döküm ve testere ile.Klasik üretim teknikleri, kendiniz için, toplam kapasiteyi aynı büyüklükteki ayrı bölümlere ayırmak için çıkarılabilir bölümlere ve kenarlara sahip özel kaset tiplerinin kullanılması anlamına gelir. Bu tür formlarda, çözelti kuru ve sertleşir, daha sonra bitmiş köpük betonu çıkarılır. Bir yapı malzemesinin üretilmesi için bu yöntemin ana avantajı, monolitik bir bloğun kesilmesine gerek olmamasıdır.

Bu, ekipman maliyetlerini azaltan bir testere makinesini satın alma ihtiyacını ortadan kaldırır. Ancak, sıkı geometrinin ihlaline neden olabilen formdur. Sertleştikten sonra tüm doldurulmuş elemanlar, pahalı fikstürlerin satın alınmasıyla bile mükemmel şekilde pürüzsüz olmaz. Evlilik her durumda olacak ve bu, kullanılan karışımın ekstra bir tüketimi.

Köpük bloklarının tahrip olmasını önlemek için, birkaç gün içinde açık havada ayrışan özel bir yağlayıcı kullanmalısınız.

Bu tür maddeler pahalıdır, ancak bunları kullanmazsanız, bu köpük bloklarının kırılmasına veya çatlamasına neden olabilir.

Çoğu zaman ev üretim teknolojisinde kesim kullanılır.Bu durumda, önce büyük bir form dökünüz, daha sonra belirli bir boyuttaki bireysel elemanlara ayrılmaya tabi tutulur. Bu yöntem için bir testere makinası satın alın. Bazı finansal yatırımlar gerektirse de, karlılık artacaktır. Bu yöntemin avantajları, her bir elemanın katı geometrisidir ve köpük bloklarının kenarlarında talaş oluşumunu minimuma indirir.

Bununla birlikte, bu teknik, küçük boşlukların üretilmesinin özel ekipmana ihtiyaç duyacağı gibi, cüzdanı da etkileyebilir, ancak pahalıdır. Ayrıca, monolitik bir levhayı daha küçük parçalara ayırmak malzemenin üretimi için harcanan süreyi arttırır.

Kesme aparatı iki çeşittir. İlk durumda, bu, monolitik bir materyalin kürlendikten hemen sonra (biçimsiz) kesildiği bir düzenektir. Bu, tüm levhanın testere makinesine aktarılmasına gerek kalmaması, böylece işgücü maliyetlerini ve zamanı azaltması açısından elverişlidir. Köpük bloklarının kesilmesi, yüksek kesme doğruluğu ile karakterize edilen özel diziler nedeniyle meydana gelir.

Bu kesme elemanlarının dezavantajları, kırılganlıklarının yanı sıra makul bir maliyettir.

İkinci tip kesme ekipmanı, kesme için köpük monolit transferini gerektirir. Bu durumda, disk tipi bıçaklarla kesilmelidir. Dizgilerden farklı olarak, bu bıçaklar dayanıklıdır ve üniteler kendilerini korumak için ekonomiktir. Bununla birlikte, üzerine köpük beton levhaların taşınması zahmetli ve zahmetlidir.

Köpük blokların kürlenmesi iki yolla yapılabilir: doğal ve otoklav. Bu durumda, ikinci yöntemin öğeleri en iyi kalite özelliklerine sahiptir. Bu yüzden iyi bir yapı malzemesi elde etmek için en uygun koşulları yaratmak mümkündür. Ancak, bu tür ekipmanların fiyatı cebi önemli ölçüde döver, bu nedenle küçük miktarlarda üretilirken satın alınmaz.

Köpük beton, kendi başına kurutarak, yaz aylarında daha iyi kurur. Kural olarak, eğer kurutma sırasındaki iç ortam sıcaklığı sıfırın altındaysa, kalıp malzemelerini örtmeniz veya köpük bloklarını buharlamak için özel odaların oluşturulması üzerinde düşünmeniz gerekir. İlk durumda, genellikle polietilen veya üretim tabakası kullanılır. İkincisi, bu ihtiyaçlar için üretim salonunun içine alan tahsis edilir.

Böyle bir odada, blokların muntazam ve düzgün sertleşmesi için gerekli nemi hesaba katan özel bir sıcaklık rejimi oluşturulur. Genellikle, bu amaçla buhar jeneratörleri kullanılır, böylece iş akışını otomatik hale getirmeye çalışırlar. Fazladan para olmadığı zaman, ancak köpük blokların kuruma süresini arttırmak istemiyorum, bu sorunu çözmek için farklı bütçe seçeneklerine başvururlar. Birisi hücrede bir kova suya koyar, başka bir durumda, gaz ısıtması ile iletişim yapılır.

Bu kararlardan memnun olmayanlar, üretim salonunun belirli bir bölümünü kabul edilebilir bir fiyatla ayırt edilebilecek herhangi bir malzeme ile kaplar. Örneğin, eski tuğla, profesyonel levhalar veya hatta aynı köpük blokları çit olarak kullanılır. Hazneyi gazla buharladığınızda, seçilen modun optimalliğini hesaba katmak gerekir. İdeal olarak, odadaki nem oranı% 65'den az olmamalıdır. Bununla birlikte, üretim, ısı ve nem odası şeklinde özel ekipman satın almayı sağlamazsa, bu durum bitmiş malzemenin sertifikasyonunu etkileyebilir.

Üretim teknolojisi

Evde köpük beton blokları için standart üretim teknolojisi çeşitli işlemlerden oluşmaktadır.

- Başlangıçta, köpük konsantresi ayrı bir kapta hazırlanır. Daha sonra su ile kombine edilir ve buhar üreticisine gönderilir. Bağımsız üretimin bertarafında bir kavitasyon ünitesi varsa, içeriği ultrason aracılığıyla köpürüyorsa, bu adım geçilir.

- Bir sonraki adımda, köpük beton için bir karışım yapmak gereklidir. Bunu yapmak için, karışımın gerekli bileşenleri ve özel katkı maddeleri karıştırıcı bölmesine yerleştirilir. Bundan sonra, oda önceden hazırlanmış köpük ile doldurulur. Teknolojinin kurallarına göre, odada karıştırma birkaç dakika içinde gerçekleşir.

- Üretimde kavitasyonlu bir montaj kullanılırsa, başlangıçta bir köpük oluşturucu odaya karıştırılmak üzere yerleştirilir.. Bu durumda, çalışma çözümünün kalan bileşenleri daha sonra yerleştirilir. Aynı zamanda karıştırma süresi 0.5 dakikayı geçmemelidir. Bu aşamada, çözelti dökmek için hazırdır.

- Karıştırıldıktan sonra, bileşim mevcut formlara dökülür. Böylece, kütle ekipmanın yüzeyine yapışmaz, temas yerleri önceden motor yağı veya özel bir yağlayıcı ile yağlanır.Kompozisyonun sertleştirilmesi ve kürlenmesi sırasında odadaki sıcaklığın +20 ° C'den az olmaması istenir. Yaklaşık 8-10 saat sonra, köpük gücünün dörtte birini alacaktır.

İstenilen büyüklüğü ve ambalajı göz önünde bulundurarak kesmek için en iyi zaman budur. Elemanların son gücü, üretim tarihinden itibaren 28 gün içinde kazanır. Serbest bırakma gücü üçte bir gösterge olarak kabul edilir.

Malların iki gün içinde gerçekleştirilmesi mümkündür.

Neler dikkate alınır?

Bazen, temel bilgi, güç hesaplamaları ve günümüzde Internet'te bulunması zor olmayan çizimleri kullanarak köpük bloklarının üretimi için bağımsız olarak ekipman üretmenin çok daha kolay olduğu görülmektedir. Bununla birlikte, aslında, dikkate değer: bir ev mini-bitki koşullarında köpük üretimi, faydası ona bağlı olduğundan, hatalara izin vermez. Aşırı durumlarda, ev yapımı ürünlerin sahiplenilmeyecekken, fabrika ürününün gelecekte de satılmasının kolay olacağını anlamanız gerekir.

Köpük bloklarının üretiminde Portland çimentosu M 500 kullanılır. Bitmiş elemanların kalite özelliklerini geliştirmek için çeşitli katkı maddeleri eklenir. Örneğin, "Bio NM" modifiye edicisini kullanarak, köpük bloklarının donmaya karşı direncini artırabilirsiniz. Bio-Lux ve Laston ilaveleri nedeniyle, malzemenin yapısındaki hava konsantrasyonunu arttırmak mümkündür.

Bitmiş malzemenin mükemmel ısı yalıtım özelliklerine sahip olması için, üretimi için endüstriyel tip bir köpük satın almak gerekir. Ne kadar para biriktirmek ve kendiniz yapmak istiyorsanız, fabrikada yapılanlara benzer ısı tutma göstergeleri olmayacaktır.

Yüksek kaliteli hammaddelerin yüksek kaliteli bir köpük bloğun temelini oluşturması da önemlidir.

Evde köpük blokları yapmak için talimatlar, videoyu biraz aşağıda izleyerek öğrenebilirsiniz.