Metal için soğuk kaynak: artıları ve eksileri

Çeşitli endüstrilerdeki birçok iş için yüksek seviyede dayanıklılık sağlayan modern yapıştırıcı gereklidir. Bu tür malzemeler soğuk kaynaklıdır. Ürünler, araç ve sıhhi tesisatın onarımı, metal yüzeylerin çeşitli kusurlarının giderilmesi ve ipliğin restorasyonu alanında uygulamalarını bulmuştur.

Özel özellikler

Kompozisyon, geleneksel kaynağın metal için etkili olduğu herhangi bir alanda kullanılabilir, ancak birkaç nesnel sebep, ikincisinin çalışmasını engeller. Metal yüzeylerin birleştirilmesi için bu tür bir yöntem, malzemeye nüfuz eden kaynak karışımının plastisitesini kullanarak elemanların birleştirilmesini içerir.

Soğuk kaynakların bir diğer özelliği de, üretken çalışmayı garantilemek için özel pahalı ekipman satın almanın gerekmemesidir.Bu yöntem, basınç kaynağına atfedilebilir, ancak spike, malzemenin oksit tabakasını tahrip eden derin plastik deformasyondan dolayı elde edilir, bu da kafes parametrelerine benzer elemanlar arasındaki mesafeyi oluşturur. Güçlü bir kimyasal bağ oluşturulmasını tercih eden maddelerin enerji seviyesinde bir artıştır.

Bu malzemenin özellikleri, demir olmayan ve demir dışı metallerden yapılmış yüzey ve yapılarla çalışmayı mümkün kılar. Bu yapıştırma yönteminin ana özelliği, soğuk kaynağın ısıya duyarlı metal ürünlerin onarımı için ideal bir seçenek olması ve farklı metaller arasında güvenilir bir bağlantı sağlamasıdır.

Yöntemin çeşitli avantajları vardır.

- Birçok süpermarkette satılan, tüketicilere sunulan ürünler.

- Çoğu durumda, öğeleri ilk önce sökmeden bağlamak mümkündür.

- İş fazla zaman almaz.

- Yapıştırma yüzeyleri deforme olmazlar, çünkü yüksek sıcaklıklara maruz kalmazlar.

- Kaynak dikişi estetik cazibenin gereksinimlerini karşılar.

- Çoğu zaman bu yöntem parçaları bağlamak için tek yoldur. Bu, bakır ve alüminyumdan yapılmış kaynak elemanlarının yanı sıra patlayıcı madde içeren kaplar için de geçerlidir.

- Teknoloji israfı ortadan kaldırıyor.

- Parçaların birleştirilmesi işlemini gerçekleştirmek için azami çaba göstermeye gerek yoktur.

- Malzeme kesinlikle zararsızdır.

- İş için özel beceri ve özel araçlara ihtiyaç yoktur.

- +1000 C'nin üzerindeki sıcaklıklarda çalışabileceğiniz, bileşimin ısıya dayanıklı çeşitleri vardır.

Malzemenin dezavantajları çeşitli özellikler içerir.

- Kaynakların mukavemeti hala geleneksel kaynağınkinden daha azdır, bu nedenle ürünler her zaman endüstriyel ölçekte kullanım için uygun değildir.

- Soğuk kaynak, büyük kusurları kapatmak için bir malzeme olarak konumlandırılmamıştır.

- Bağlanması gereken yüzeyler, bileşimi uygulamadan önce iyice temizlenmelidir. Aksi halde, debriyajın kalitesi keskin bir şekilde azalır.

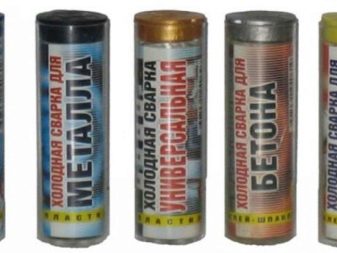

türleri

Ek yeri ve çalışma yüzeylerinin tipine bağlı olarak, çeşitli soğuk kaynak türleri ayırt edilebilir.

- spot - Alüminyum ve bakırdan yapılmış lastik ve mutfak eşyaları, alüminyum tellere montaj ataşmanları için tavsiye edilir, böylece elektrik kontaklarının bağlantı kalitesi artar;

- dikiş - Muhtelif cihaz ve ekipmanların gövdelerinin yanı sıra dökme sızdırmaz kapların üretimi için tasarlanmıştır;

- Popo eklem - halka ve tel bağlantılarının imalatında kullanılır;

- t şeklinde - pirinç saplamaların, elektrikli lokomotiflerin baralarının yapıştırılmasında kullanılır;

- Kesme kaynağı - Isıtma sistemleri dahil olmak üzere su temini sağlayan borular ve ayrıca demiryolu üzerindeki iletim hatları için tasarlanmıştır.

Yapıştırıcı bileşimine ve kalınlığına bağlı olarak kaynak aşağıdaki şekilde sınıflandırılır:

- Bir ya da iki katmana sahip olan bir çubuğu andıran hamuru (böyle bir malzemeyi kullanma teknolojisi, ürünün ön karıştırılmasını ve yumuşatılmasını gerektirir);

- Uygulamadan önce karıştırılması gereken tutkal ve sertleştiriciden oluşan sıvı (bu nedenle iki bileşenli olarak adlandırılır).

Hedef yönelimle ilgili olarak birkaç tip soğuk kaynak vardır.

- Suda çalışmak için tasarlanmış su geçirmez kompozisyon.

- Metal dolgu içeren bir araç tamir ürünü. Bu kaynak, özellikle otomotiv parçalarıyla çalışmak için üretilmiştir.

- Metallerle çalışmayı amaçlayan bir ürün olup, bileşiminde belirli bir dolgu maddesi bulunur, bu nedenle hemen her tür yüzey birbirine bağlıdır.

- Genel amaçlı kaynak. Farklı malzemelerin (ahşap, çeşitli polimerler, vb.) Güvenilir bir şekilde bağlanmasını sağlar. Bu ürün piyasada en çok aranan özelliktir.

- Yüksek sıcaklıkta soğuk kaynak. +1500 ila -60 C sıcaklıklarında kullanılabilir.

Teknik özellikler

Soğuk kaynak, epoksi reçinesi temelinde üretilen plastik bir yapıştırıcıdır. İki bileşenli kompozisyon, temel özelliklerini kaybetmeden uzun bir süre saklanır. Tek bileşenli ürünler hızlı bir şekilde bağlantı özelliklerine sahip oldukları için hızlı uygulama gerektirir.

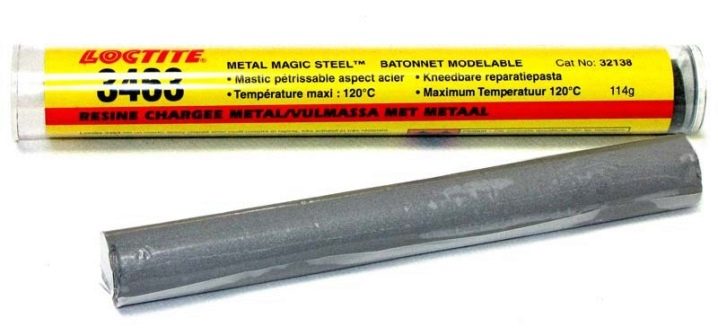

Çoğu zaman, takım iki katmanlı bir silindir şeklinde üretilir. Kabuğu, içinde reçine ve metal tozu bulunan bir sertleştiricidir. Bu katkı güçlü bir bağlantı sağlar.

Ana bileşenlere ek olarak, kaynak ayrıca sülfür gibi diğer katkı maddelerini de içerir. Katkı maddeleri benzersiz kompozisyon kalitesi özellikleri sağlar. Üreticiler, kural olarak, kullanılan maddelerin tüm listesini açıklamamaktadır.

Çoğu soğuk metal kaynağında bulunan ana bileşenler aşağıdaki gibidir:

- Epoksi reçine - ana eleman (malzemelerin birbirine bağlanmasını sağlar);

- metal bir toz olan bir dolgu maddesi (bütün demetin dayanıklılığından, dikişi ısıya dayanıklı hale getiren);

- Kaynak türü bağlı olarak üretici tarafından oluşturulan çeşitli katkı maddeleri.

Soğuk kaynağın sıcaklık özellikleri de ürünün bileşimine bağlıdır. Genellikle ürüne yönelik talimat, bağlantının güvenilir ve dayanıklı olacağı parametreler hakkında bilgi içerir. Kompozisyonların çoğu için, maksimum +260 C'ye eşittir.

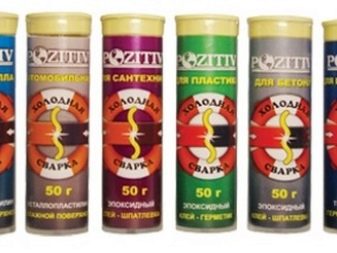

üreticileri

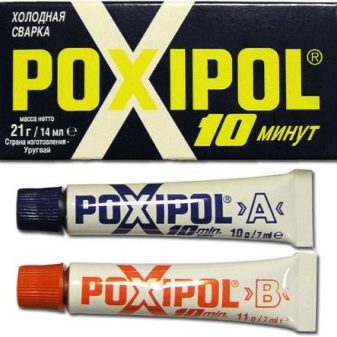

İç piyasada, en popüler üreticiler çok sayıda tüketici incelemesiyle kanıtlandığı üzere, Rus ürünleri daha düşük kalitede olduğundan yabancı şirketlerdir.Yerli ürünler ticari markalarla temsil edilmektedir. "Elmas" veya "Polimet", Henkel. Yabancı takımlar arasında liderler dikkate alınır Hi-Gear, Abro, Poxipol.

Abro çelik - Evrensel kullanım için Amerikan iki bileşenli kaynak. Malzeme çeşitli agresif maddelerin etkilerine dayanır ve özelliklerini +260 C'ye kadar korur.

Hi-Gear "Hızlı Çelik" metal, plastik ve bir taş ile iş için yapılır. Ürünler mekanik ve kimyasal etkilere dayanıklı güçlü bir bağlantı sağlar.

Henkel "Moment Super Epoksi" Metal ve diğer malzemelerden alaşımları birleştirmek için yaygın olarak kullanılır. Kompozisyon, özelliklerini +140 C'ye kadar korur.

Uruguaylı Adefal Ticaret S. A. Poxipol - Üniversal iki bileşenli soğuk kaynak. Bu ürünler için maksimum sıcaklık +120 C'dir.

Alman Wurth Liuguid Metal Fe 1 Seramik ve metal parça ve yapılarla çalışmak üzere üretilmiştir. Malzeme yanmaz ve solvent içermez. Kaynak bileşimi, agresif maddelere karşı direncini sağlar. Bu ürünler için maksimum sıcaklık +120 C'dir.

Aküler ve su boruları için soğuk kaynak Mastix Diğer tüm bileşiklerden, çatlakları ve benzer yapılardaki diğer kusurları kapatma göreviyle başa çıkmak daha iyidir. Boru hatlarındaki sıcaklık, +120 C'nin izin verilen bileşenini aşmaz, bu nedenle ürünler evde kullanılabilir. Bu kaynak, kayıp parçalar ve yeni parçalar oluşturmanıza olanak tanır.

Metal silikat ürünleri Kerry "Thermo" yüksek viskoziteye sahiptir. Çelik, dökme demir ve titanyumun ısıya dayanıklı alaşımlarıyla çalışmasında kendini kanıtlamıştır. Kompozisyon, mekanik strese karşı dirençli olduğundan, otomotiv parçalarının onarımı için tavsiye edilir. Ürün, +900 ile -60 C arasındaki sıcaklık düşüşlerine karşı dayanıklıdır.

İpuçları

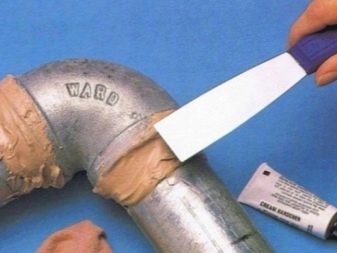

Kompozisyonu doğru şekilde uygulamak için, bir dizi hazırlık prosedürü gerçekleştirmelisiniz. Her şeyden önce, yüzey tozu, yağ, yağ lekeleri ve diğer kirleticilerden kurtulmanız gerekir. Bu aynı zamanda pas için de geçerlidir, yapışan yüzeylere erişim sağlamak için iyice temizlenir. Sadece kaplama iş için uygun olduktan sonra, kaynak yapmaya başlamalısınız.

İki bileşenli formülasyonlar ambalajdan çıkarılır ve iyice karıştırılır. Sıvı ve katı bileşimler, farklı şekillerde verilebilecekleri bir plastisite durumuna gelmelidir. İşler sadece güvenlik önlemlerinin alınmasıyla gerçekleştirilir - cilde düşen ürünlerin riskini ortadan kaldırmak gerekir.

Kompozisyon kabul edilebilir bir kıvam elde ettiğinde, malzeme hemen kuruduğundan, hemen amaçlanan amaç için kullanılmalıdır.

Uygulanan malzemenin kalınlığının kontrol edilmesi tavsiye edilir. İlk tabaka 6 mm'yi geçmemelidir. Gerekirse, ikinci bir soğuk kaynak tabakası uygulanır, ancak sadece bir öncekinin tamamen kurumasından sonra. Kompozisyon tamamen sertleştiğinde, amaçlanan amaç için yapıdan istifade etmek mümkün olacaktır.

Birçok alıcı hangi soğuk kaynakların daha iyi olduğunu merak ediyor. Bu sorunun cevabı zordur, çünkü bileşimin teknik karakteristikleri, metal yüzeylerin tipine, çalışma koşullarına ve diğer önemli ölçüde önemli faktörlere ilişkin bir takım önemli nüanslar dikkate alınarak ayrı ayrı seçilmiştir.

Tek tavsiye, tanınmış markalara öncelik vermek istemektir.Ürünleri olumlu geribildirim var. Ancak, bu durumda, üretim maliyeti oldukça yüksek olacaktır.

Soğuk kaynak alırken dikkate alınması gereken birkaç nokta vardır.

- Bileşimde katkı maddelerinin varlığı ve çeşitliliği. Dolgu, bileşimin yardımıyla yapıştırılacak olan metal tipine uygun olmalı veya bu malzemeden daha düşük olmayan bir kuvvete sahip olmalıdır.

- Bileşimin teknik göstergelerini koruduğu minimum ve maksimum sıcaklığın göstergeleri. Yüksek sıcaklıktaki bileşikler çok daha güçlüdür.

- Çoğunlukla temel önem, kaynağın sertleşme süresidir. Bu nedenle, iki tip ürünü satın almak daha doğru olacaktır: operasyonel tutkallama ve standart tip için. Çoğu durumda, ikinci tip daha güvenilir ve yüksek kaliteli bir bağlantı sağlar.

Kuşkusuz, ürünler için bazı dezavantajlar vardır, ancak doğru malzeme seçimi ile, kullanıcının mesleki deneyimi en az olsa bile, ortaya çıkan problemlerle kolaylıkla baş edebilirsiniz.

Soğuk kaynak nasıl çalışır, aşağıdaki videoya bakın.