Kil tuğla: kompozisyon, özellikleri ve üretim teknolojisi

İnşaat malzemeleri üretimi oldukça çekici ve gelecek vadeden bir iştir, çünkü bu ürünler her zaman talep görecektir. Ancak, tüm süreci sıkı teknolojik kurallara göre düzenlemek önemlidir. En azından bir anı kaçırdığı için, sıradan bir kilin bile kilden alınması imkansızdır.

Hammaddelerin hazırlanması

İlk adım, doğal olarak hammaddeli üretim tesislerinin tedarikidir. Kil yatakları için arama standart jeolojik araştırma yöntemleri kullanılarak gerçekleştirilmektedir. Katmanlar bulunduğunda, uzmanlar güçlerini, üretecekleri kaynakları tahmin ederler.Belirli bir kariyeri kullanmak için bir karar verilirse, alan önceden temizlenir (1-2 yıl daha). Hem bitki örtüsünden hem de açıkça gereksiz ırklardan kurtulmuş olmalıdır.

Çoğu zaman, sonraki ekstraksiyonu basitleştirmek için toprağın yüzeyi gevşetilir. Aynı aşamada, ulaşım ve enerji hatları kariyere (hazır iletişimin yokluğunda) getirilir. Tarafından üretilen kil çıkarılması:

ekskavatör uygulamaları;

kırma kaya patlayıcıları;

nispeten küçük otomobillerin kullanımı ile (buldozer vb.).

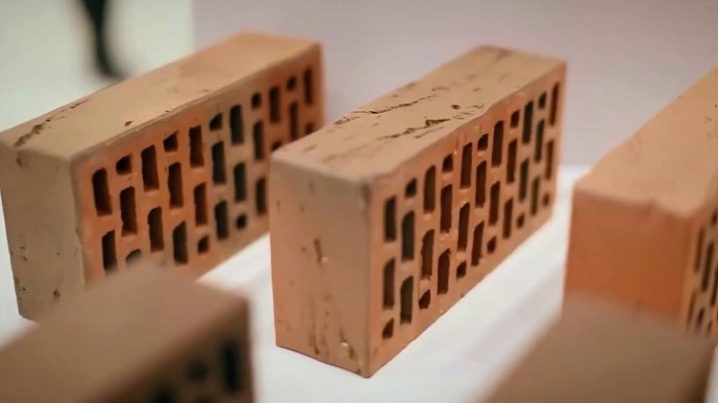

Ürün çeşitleri

Farklı tipte tuğlaların üretimi, aynı boyuttaki ürünlerden bahsediyor olsak bile, ürün teknolojisinde önemli farklılıklar olduğunu göstermektedir.

Çift silikat tuğla, ses yalıtımında seramikten daha iyidir, ancak bu göstergelerdeki değerinden daha düşüktür:

soğuğa karşı direnç;

binanın termal stabilitesi;

nem emilimi.

Aynı zamanda, geleneksel kırmızı tuğla daha pahalıdır. Üretimi daha pahalı ekipman gerektirir, daha uzun sürer. Karmaşıklık ayrıca enerji tüketiminin yanı sıra artmaktadır.Ancak her iki durumda da, hammadde birkaç aşamadan geçer. Öncelikle kil kütlesini hazırlayın, ona gerekli özellikleri verin.

Sonra ham olarak kalıplanmış, kurutulur. Ve ancak o zaman ateş etme zamanı geliyor, yani, ana teknolojik operasyon. İşi düzgün bir şekilde yerine getirebilmek için tuğla fabrikasına giren kil kayalar GOST 1975'e göre sıralanmıştır.

Bu dikkate alır:

refrakter özellikler;

sinterleme yeteneği;

mineral bileşimi;

plastik özellikler;

kuru halde mekanik direnç.

Hammaddelerin kimyasal özellikleri konsantrasyonun belirlenmesini ifade eder:

suda çözünür tuzlar;

alüminyum oksit;

kaba taneli bileşenler;

ince dağılmış fraksiyonlar;

demir oksit;

titanyum dioksit;

ücretsiz silika.

Sürecin özellikleri

Sadece ocaktan getirilen kil hammaddeleri, yüksek kaliteli ürünler üretmek için son derece nadiren uygundur. Hammaddelerin kalitesini iyileştirmek için hava-iklim ve mekanize işlemeye tabi tutulmalıdır. İlk aşama, kil karışımını 1-2 yıl boyunca kontrollü koşullar altında bırakmayı içerir.Bu süre hava koşullarında ıslatma, donma ve çözme (bazen donma ve çözme işlemi birkaç kez yapılır) için gereklidir. Bu prosedür bittiğinde, işlenir.

Bu ima eder:

Hammaddelerin yapısındaki değişiklikleri dikkatle düşünmüşler;

kil parçalanması, içindeki yabancı kapanımlar;

büyük çöp kapanımlarının ve kirliliklerin temizlenmesi;

kilin pürüzsüz olana kadar karıştırılması.

Kil kütlesinin teknolojik hazırlığı, çeşitli özel makineler kullanılarak yapılır. Bazı insanlar killeri gevşetir, diğerleri ovuşturur, diğerleri parçalara ayırır (çeşitli boyutlardaki taşlardan temizler). Tuğla fabrikalarında bilyalı değirmenler ve döner değirmenler, kil karıştırıcılar ve pervane karıştırıcılar da kullanılmaktadır. Çok fonksiyonlu üretim cihazları da vardır.

Ancak, yalnızca bireysel kurulumları değiştirebilirler ve üretim hattını bir bütün olarak değiştiremezler.

Kil nasıl kalıplanır

Çoğu durumda, bir plastik teknik kullanılır. Orta plastisiteye sahip hammaddelerin işlenmesini sağlar, nem oranı% 18 ila% 28 arasındadır. Bu amaçla bir kayış vidası pres kullanılır.Vakum modunda kil kütlesini ısıtmaya muktedir preslerin kullanılması tavsiye edilir.

Bu tedavi şekli ham kuvvetini arttırır.

Ayrıca zor bir teknik var. Plastik işleme yönteminin bir alt türü olarak kabul edilir. Bu yaklaşım, nem içeriği% 13 ila 18 olan nispeten kaba bir kil kütlesine uygulanır. Kilin zor işlenmesi için hidrolik presler kullanılır. Vidalı ve vakumlu odalar da kullanılabilir. Hem plastik hem de sert tuğla yapım yöntemlerinde, kalıplama işleminin sonunda istenmeyen kütle parçalara ayrılmalıdır.

Boşlukların üretilmesinde yarı kuru yöntem nispeten azdır. Yağsız kil olarak adlandırılan, yetersiz plastik hammaddelerin işlenmesi gerektiğinde kullanılır. Bu hammadde% 8 ila 12 nem içeriğine sahiptir. Toplam işlem süresi azalır. Kuru üretim yöntemi,% 2 ila 6 nem içeriğine sahip kil tozundan tuğla oluşumunu içerir.

En yoğun seramik ürünler elde edebileceğiniz bu hammaddeden kurutmak gerekli değildir.

kurutma

Bir şekilde veya başka bir zaman, tuğlalar oluşturulduğunda, genellikle onları kurutmanın zamanıdır.Bu işlem aşamasında, nem oranı% 5-6'ya düşürülür. Bu ihtiyacı göz ardı ederseniz ve nemli ürünleri fırına gönderirseniz, çatlayabilir ve hatta deforme olabilir. Modern dinamik üretim artık uzun süre dayanan doğal kurutmayı artık karşılayamıyor. Oda veya tünel kurutucu kullanarak işlemi hızlandırmak.

Ve üretimin teknik ve ekonomik verimliliğini artırmak için, giderek artan tesislerin tercihi haline geliyor.

İşlemin son aşaması

Gerekli tuğla ateşleme sıcaklığı çeşitli tiplerde (çoğunlukla tünel ve halka olanlar) fırınlarda yaratılır.

Ateşleme üç küçük aşamaya ayrılır:

Hazırlanan kil bloğunu ısıtmak;

uygun sıcaklık etkileri;

Sıcaklığın planlı ve kademeli olarak düşürülmesi.

İlk aşamada, iş parçası 120 dereceye ısıtılır. Bu, nemle ilişkili fiziksel etkilerin buharlaşmasına yol açar. Ürün çok daha az plastik hale gelir. Sıcaklık 600 dereceye çıktığı anda, bu değişiklik geri döndürülemez hale gelir. Artık nemin buharlaşması gerçekleşir ve kil, amorf bir yapı kazanır - yakında organik madde yanar.

Tuğla 800 dereceye kadar ısıtıldığında, kütüğün parçacıklarının dış kenarları birbirine sıkıca kenetlenir. Bu, bitmiş tuğlanın birçok kez daha güçlü olmasını sağlar. Sıcaklık 1000 dereceye yükseldiğinde, yangın büzülme zamanıdır. Bitmiş ürünler sinterlenir ve daha yoğun hale gelir. Kolayca eriyen maddeler, bir sıvıya dönüşmüş, henüz eriyememiş olanları saran - aynı zamanda, hacmin% 2-8 oranında azaltılmasının yanı sıra, tuğladaki mekanik mukavemet hafifçe büyür.

Kendi elinizle bir kil tuğla yapmayı öğrenmek için aşağıdaki videoyu izleyin.