Isıya dayanıklı dolgu macunu: özellikleri ve kapsamı

"Sızdırmazlık maddesi" sözcüğü altında, yapının sızdırmaz kılınması amacıyla çeşitli dikiş ve ek yerlere uygulanan viskoz bir kıvama sahip olan bir polimerik bileşimi ima etmek gelenekseldir. İnşaat veya onarım çalışmaları yapılırken, yüksek sıcaklıklı bir ortamda çalışırken yüke dayanması gereken sıkı bağlantılara ihtiyaç vardır. Bu sorunun çözümü ile başa çıkmanın yollarından biri, ısıya dayanıklı dolgu macunlarının kullanılmasıdır.

Özel özellikler

Sızdırmazlık maddesinin bileşimindeki ana aktif bileşen, bir polimerik malzemedir. Uygulamanın amacına bağlı olarak silikon, silikat, kauçuk, bitüm olabilir. Sızdırmazlık maddesi, manuel kullanım için veya özel bir besleme cihazı - bir montaj tabancası kullanılarak tasarlanmış tüplerde üretilir.

Kompozisyonuna bağlı olarak, ısıya dayanıklı dolgu macunu üç tipte üretilir - bir, iki veya üç bileşenli.

- Tek bileşenli mastik - Bu, bitmiş formda kullanılabilen bir üründür ve bileşimin polimerizasyon işlemi, oda sıcaklığında birkaç saat boyunca gerçekleşir. Bu durumda, kalın bir dolgu macunu tabakası gerekli değildir - kalınlığı 2 ila 10 milimetre olan bir katman kendisine verilen görevle başa çıkacaktır. Her üreticinin, ürünlerinin ambalajında belirttiği daha spesifik parametreler vardır ve bunlar farklı markalardan farklı olabilir.

- İki bileşenli mastik baz ve katalizörden oluşur. Polimerizasyon işlemi, bu iki bileşenin etkileşimi sırasında ortaya çıkar. Elde edilen karışım, depolamaya tabi olmadığından derhal kullanılmalıdır.

- Üç bileşenli mastik Bir ana bileşenden, bir kürleme bileşiminden ve kürleme işlemini hızlandıran bir katalizörden oluşur.

Yüksek sıcaklık koşullarında kullanılan mastikler iki kategoriye ayrılır.

- Isıya dayanıklı sızdırmazlık maddeleri 1300 derecelik sıcaklık yüküne dayanır.Böyle bir dolgu macununun bileşenleri açık alevle temas edebilir. Bileşiminde, ürün sodyum silikat içerir. Buna karşılık, ısıya dayanıklı dolgu macunları ateşe dayanıklı veya ateşe dayanıklıdır. Aradaki fark, sıcaklık rejimlerinde ve bir dizi özellikte yatmaktadır.

- Isıya dayanıklı Sızdırmazlık malzemesi, yapının ısıtma ile 350 dereceden daha fazla bir sıcaklığı aşmayan kısımlarında kullanılabilir. Kural olarak, bunlar yapının dış yüzeylerindeki eklemler, eklemler ve çatlakların elemanlarıdır.

Polimerik maddenin bileşimine göre, sızdırmazlık ürünleri birkaç çeşittir.

- asidik - Polimerizasyon sürecinde asetaldehit oluşturan dolgu macunları. Bu madde onunla reaksiyona girecek yüzeyi tahrip edebilir veya deforme edebilir. Bu nedenle, asit dolgu macunları sadece sınırlı bir ölçüde kullanılabilir. Örneğin, metal yüzeyler hızla paslanacak ve beton veya çimento toz oksidasyonunu verecektir.

- nötr - ısıya dayanıklı silikondan oluşan ve polimerizasyon işleminde su ve etanol yayan bir sızdırmazlık maddesi türü.Kullanımı her türlü yüzey için güvenlidir ve bu nedenle bu dolgu macunları oldukça geniş kullanım alanlarına sahiptir. Silikon dikiş, herhangi bir deforme edici etkiden sonra mükemmel şekilde restore edilir ve servis ömrü en az 15 yıldır.

Ayırt edici özelliklere ek olarak, her türlü ısıya dayanıklı dolgu macunu ortak özellikleri birleştirir.

- Tüm ısıya dayanıklı sızdırmazlık ürünlerinin bir parçası olan yapışkanlık - polimer bileşenleri çalışma yüzeylerine iyi yapışır. Tuğla, beton, metal, cam, seramik, ahşap veya plastik konstrüksiyon üzerinde kullanılabilirler.

- Plastisite - bir polimerizasyon süresinden sonra sızdırmazlık dikişleri belli bir plastisiteye sahiptir. Çatlamazlar, titreşim etkilerine ve aşırı sıcaklıklara karşı dayanıklıdırlar.

- Suya dayanıklı - polimerik malzemeler su ve buharla etkileşime girdiğinde yüksek bir dirence sahiptir.

- UV ışınlarına karşı direnç - polimer sızdırmazlık malzemeleri ultraviyole ışınlarının zararlı özelliklerine tabi değildir.

Uygulama alanına göre, ısıya dayanıklı dolgu macunları üç tipe ayrılabilir.

- inşaat ve montaj işlerinde kullanım için;

- karayolu taşımacılığının onarımında kullanılır;

- mühürler özel.

Sızdırmazlık işleri için ısıya dayanıklı dolgu macunu seçimi, kullanım koşullarına ve sıcaklık koşullarına bağlıdır. Bugüne kadar, dolgu macunları bileşimi ve yapısı oldukça çeşitlidir ve belirtilen teknolojik özelliklerin gereksinimlerini karşılar.

Artıları ve eksileri

Isıya dayanıklı dolgu macunları için en yaygın uygulama alanı, sobalar, şömineler, kazanlar, bacalar için yüksek sıcaklık bağlantılarıdır ve ayrıca otomobil ve diğer ekipmanların içindeki çeşitli sistemleri onarmak için kullanılır.

Her türlü ürün gibi ısıya dayanıklı sızdırmazlık malzemeleri de avantaj ve dezavantajlarına sahiptir.

Pozitif özellikler

- Isıya dayanıklı dolgu macunu kullanmanın çalışma şekli 1,200 ila 1,300 derece arasında değişir, ancak bileşimi, çalışma ortamında kısa bir süre için 1,500 dereceye kadar bir artışa dayanabilir.

- Isıya dayanıklı sızdırmazlık bileşenlerinin kullanımı evrenseldir - neredeyse her yüzey için uygundur, sadece doğru tipte dolgu macunu seçmeniz gerekir.

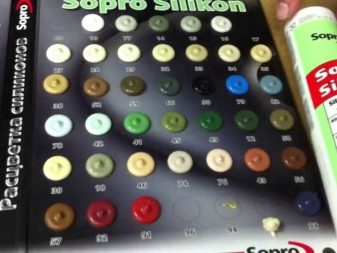

- Silikon dolgu macunlarının üreticileri şu anda, seçerken alıcının görevini büyük ölçüde basitleştiren çeşitli renk spektrumu olan ürünler üretmektedir.

- Bileşiminde sodyum silikat bulunan ısıya dayanıklı dolgu macunları, şu anda dünya çapında kanserojen olarak kabul edilen, piyasadan asbest ürünlerini başarıyla sıkmaktadır.

- Sızdırmazlık maddesi kullanımı, yapıların ve yapıların tutuşmasına karşı koruma derecesinin artırılmasını mümkün kılar. Sıklıkla, sızdırmazlık malzemeleri havalandırma kanallarının kurulumunda, ısıtılmış bir zeminin düzenlenmesi ve kapı panellerinin montajında kullanılır.

Olumsuz özellikler.

- Yüksek sıcaklıktaki dolgu macunlarının büyük çoğunluğu, bileşimlerinde demir okside sahiptir, bu nedenle, polimerizasyon işlemi sırasında çalışma yüzeyleri ile temas ettikleri zaman, belirli koşullarda istenmeyen olan ve estetik açıdan hoş görünmeyen bir pas-kahverengi renkte boyayabilmektedirler.

- Sızdırmazlık maddesinin bir parçası olan silikon, yapıştırma tabakasına boya uygulanmasına izin vermez - buna yapışmaz. Bu, örneğin bir aracı tamir ederken her zaman uygun değildir.

- Silikon içeren dolgu macunu, günde yaklaşık 2-3 milimetre hızla kurur.Kalın dikişler içeride katılaşmayabilir, çünkü polimerizasyon işlemi için hava önemlidir.

- Isıya dayanıklı dolgu macunları ile çalışmak, yalnızca sıfırın altındaki sıcaklıklarda, düşük sıcaklıklarda çalışmak, polimer işlem teknolojisinin ihlali nedeniyle felakete yol açacaktır.

Isıya dayanıklı dolgu macunlarının kullanılması, üreticinin belirttiği talimatlara tam olarak uyulmasını ve ayrıca can sıkıcı hatalardan kaçınmak için bu malzemeyi bilmeniz ve anlamanız gereken tüm ayrıntılara uyulmasını gerektirir.

türleri

Isıya dayanıklı dolgu macunları dünyasını anlamak için en kolay yol ana bileşenlerinden başlamaktır.

Silikon Dolgular - 2 ila 40 santigrat derece şartlarda sertleşebilme özelliğine sahip silikon kauçuğa dayanan sıcaklığa dayanıklı ürün. Silikon dolgu macunları bir veya iki bileşenli olabilir ve kimyasal polimerizasyon metodu asidik ve nötrdür. İnşaat, kurulum ve yüksek uzmanlık gerektiren işler için kullanılır. Çalışma sıcaklığı ortalama 230-250 derece, ancak dolgu macunu kısa bir süre ve maksimum 350 derecelik bir yüke dayanabilir.

İçin kullanılır:

- bacadaki sokak boşluklarını doldurmak;

- çatının bacaya yakın yerleştirilmesi;

- kurulum işi bacası;

- Tuğladaki boşlukları fırın dışından doldurmak.

Artıları:

- 15-20 yıla kadar uzun servis ömrü;

- ortalama çalışma sıcaklığı aralığı eksi 50 ila artı 350 derecedir;

- montaj teknolojisine uygun olarak iyi yapıştırıcı özellikleri;

- Elastikiyet kaybı olmaksızın çalışma yüzeyinin herhangi bir dirseğine uygulanması kolaydır.

eksileri:

- ıslak yüzeylere zayıf yapışkanlık;

- boya kaplamaları tutmaz;

- Silikon dolgu macununun eski tabakasını döşerken - yeni tabakanın zayıf yapışkanlığı;

- metal ve beton için aşındırıcı.

Sızdırmazlık maddesini uygulamadan önce, yüzey biraz hazırlık gerektirir. - Yağlardan, yağlardan, tozdan, kirden, nemden arındırma.

Tiyolol esaslı dolgu macununun ana bileşeni kimyasal tiyokol veya aynı zamanda polisülfid kauçuğu olarak da anılır. İki veya üç bileşenli formülasyonlarda mevcuttur. Polimerizasyon süresi birkaç güne kadar sürebilir. Bileşenlerin karıştırılmasından sonra hazırlanan bileşim 2 saat içinde çalışmaya uygundur. Çalışma sıcaklığı aralığı eksi 60 ila 130 derece arasındadır.

Tarafından kullanılan:

- otomotiv sistemlerinin onarımında metal yapıların sızdırmazlığı için üniteler;

- yakıt sistemlerini sızdırmaz hale getirmek için, yağa dayanıklı ve benzine dirençli kaliteler dikkate alındığında;

- Düşük gaz geçirgenliği nedeniyle, ürün gaz kazanlarının sızdırmazlığı için uygundur;

- asitler ve alkaliler etkisi altında çalışan yapıların sızdırmazlığı için;

- Buhar ve su kazanlarının sızdırmazlığı için.

Artıları:

- elastikiyet, sızdırmazlık dikişlerinin mukavemeti;

- hizmet ömrü 20 yıla kadardır;

- Paslanmaz çelik ürünlere uygun metaller ile mükemmel yapışkanlığa sahiptir.

eksileri:

- Hazırlandıktan sonra, bileşim iki saat içinde polimerleşmeye başladığı için hızla kullanılmalıdır;

- cilde maruz kaldığında, ürün tahriş edici bir özelliği vardır, bu nedenle koruyucu ekipman kullanılmadan onunla çalışmak yasaktır

Yüzeyi kullanmadan önce temizlenmeli ve yağdan arındırılmalıdır.

Bitüm esaslı sızdırmazlık ürünleri Ana bileşen, belirli katkı maddeleri ile birlikte plastik bir polimerize kütle oluşturan bitümdür. Malzeme buhar ve nem yalıtım özelliklerine sahiptir, eksi 50 ila artı 150 derece arasında bir sıcaklık modunda çalışabilir.

Tarafından kullanılan:

- yalıtım malzemelerinin çeşitli yüzey tiplerine sabitlenmesi için;

- ısıtma kazanlarının ve dişli bağlantıların nemli ortamda sızdırmaz hale getirilmesi için;

- Sıcak ve soğuk su kaynaklarını kapatmak için.

Artıları:

- iyi yapışma kabiliyetine sahiptir;

- plastik ve dayanıklı, hizmet ömrü 20 yıla kadar;

- Titreşimlere dayanıklı, ancak sadece pozitif sıcaklıklara sahip bir ortamda.

eksileri:

- yağ ile kirlenmiş yüzeylere iyi yapışmaz;

- düşük sıcaklıklarda titreşim direncini kaybeder;

- bitüm erimeye başladıkça çatının ve baca bağlantısının kavşağında kullanılamaz;

- Eller söz konusu olduğunda çıkarılması çok zor olduğundan, bireysel koruyucu ekipmanların kullanılmasını gerektirir;

- Kalın bir tabaka uygulandığında, polimerizasyon işlemi çok kötüdür.

Çalışma yüzeyleri kullanımdan önce temizlenmelidir. Gözenekli yüzeylerde dolgu macunu kullanıldığında, önce astarlanmalıdır.

Silikat Sodyum Silikat Sızdırmazlık Malzemeleri - Bu alev geciktirici malzemenin ana bileşeni silikat sodyumdur. Kompozisyon bir ve iki bileşenli olabilir.Silikatlara bağlı olarak, dolgu macunları 1,200 ila 1,500 derece arasında bir çalışma sıcaklığına dayanabilir. Genellikle fırın işinde kullanılırlar, ancak bu ısıya dayanıklı malzemeler artan alev geciktirme kapasitesine ihtiyaç duyulan her yerde kullanılabilir. Çöktürme ve polimerizasyon işlemi 40 dereceye kadar pozitif sıcaklıklarda gerçekleştirilmelidir.

Tarafından kullanılan:

- bacaların bağlantı parçalarını sızdırmaz hale getirmek için;

- fırının dış ve iç konturu elemanlarının derzlerinde;

- Aracın egzoz ünitesinin onarımı için;

- motorun yakıt besleme sistemi silindirlerinin birleşiminin konsolidasyonu için;

- güçlü elektrikli ısıtma yapılarının birleştirilmesi için;

- Değişik yapıların yangın özelliklerini geliştirmek.

Artıları:

- mükemmel refrakter özellikleri;

- herhangi bir yapı malzemesi ile iyi yapışma olasılığı;

- açık aleve maruz kalmaya karşı iyi dayanır.

eksileri:

- sızdırmazlık dikişi elastikiyete sahip değildir;

- sızdırmazlık yüzeyinin titreşimine ve deformasyonuna dayanamaz;

- Uygulama sırasında dar bir optimum sıcaklık aralığı - en iyi şartlar 20 derecelik bir ortam sıcaklığıdır.

Silikat sızdırmazlık malzemesini uygulamadan önce, işlenecek yüzey temiz ve kuru olmalıdır. Kuruduktan sonra, bu türden bir dolgu macununun markaları, bir gaz torcuyla dikişi işlemeyi gerektirir.

renk

Isıya dayanıklı dolgu macununun rengi, bir fırın, bir şömine, bir baca - estetik yük taşıyan yapıların dikişlerini kapatırken işlevini yerine getirmesi durumunda önemli olabilir. Diğer durumlarda, bu çok önemli değil. İçlerindeki demir oksitlerin içeriğine bağlı olarak sızdırmazlık maddelerinin büyüklüğü kahverengi-kırmızı bir renge sahiptir. Sodyum silikat içeren sızdırmazlık malzemeleri kural olarak gri veya siyahtır. Ancak polimerizasyon işlemi tamamlandıktan sonra kendi takdirlerine göre boyanabilirler. Silikon dolgu macunları daha geniş bir renk gamına izin verir ve şeffaf, beyaz veya renkli olabilir.

Uygulama kapsamı

Isıya dayanıklı dolgu macunlarının uygulama aralığı oldukça geniştir. Onlar, ev işleri için dar işler ve sıradan sıradan tüketiciler yapmak için uzmanlar tarafından kullanılır. Sık kullanılan dolgu macunları ve endüstriyel alanlarda kullanılır.

Sızdırmazlık malzemeleri en çok talep görmektedir.fırın sektöründe yangına dayanıklı özelliklere sahip. Çatılar, şömineler, fırın bacalarının hem iç mekanda hem de çatıda, çatı malzemeleriyle birleştirme yerlerinde çeşitli unsurları mühürlemek için kullanılırlar. Sıklıkla, sızdırmazlık malzemeleri, bir banyo veya saunadaki buhar odasına monte edilen ve metal veya paslanmaz çelikten yapılmış, ısıtma kazanlarının dişli ve bağlantı elemanları ile işlenir.

Sanayi sektöründe sızdırmazlık, endüstriyel ekipmanların boru bağlantılarından yüksek güçlü elektrik tesislerine kadar geniş bir uygulama yelpazesini etkilemektedir. Çoğunlukla, çeşitli yangına dayanıklı paneller, yüzey montajlı baskılı devre kartları, pişirme panelleri monte ederken sızdırmazlık contaları, montajları ve diğer önemli teknolojik sistemlerde kullanıldığında sızdırmazlık malzemeleri gerekir.

Sürücüler, bir içten yanmalı motor, egzoz manifoldu, radyatör onarımı, otomotiv sobası ve araç çalışması sırasında ısıtılan diğer bileşenlerin onarımı için ısıya dayanıklı sızdırmazlık malzemeleri kullanmıştır.

tüketim

Bir yüzeyin sızdırmazlığı üzerinde çalışmaya başlamadan önce, bunun için ne kadar sızdırmazlık maddesinin gerekli olabileceğini hesaplamak gerekir. Uzmanlar, dikişin minimum genişliğinin 3 milimetreden daha az olmamasına ve ideal durumda sızdırmazlık dikişinin 6 milimetre içinde olmasına dikkat edin. Dikişin derinliği daima dikişin genişliğinin yarısı kadar olmalıdır. İdeal olarak, dikiş derinliği 3 milimetreye ulaşmamalıdır. Bu parametrelere ek olarak, dikiş uzunluğunu belirlemeniz gerekir. Sızdırmazlık malzemesinin döşeneceği belirli nesnenin büyüklüğüne bağlı olacaktır. Bu parametreleri bilerek, metre cinsinden sarf malzemesi miktarını belirleyebileceğiz.

Üreticiler, bizim için bu görevi basitleştirmek amacıyla, bu hacimle kapatılabilen, ürünlerin hacmini ve çalışan sayaç sayısını gösterir. Tüketiciler için çevrimiçi sitelerde bulunan pek çok üretici, kapsama alanının belirtilen parametrelerine göre, gerekli sayıda üniteyi belirleyebileceğiniz özel hesap makineleri yerleştirmektedir. Buna ek olarak, üreticilerin, dikişin genişliğine ve derinliğine bağlı olarak, bir veya başka bir sızdırmazlık maddesinin bir paketi için hangi çekimi yeterli olacağını gösteren özel bir masa vardır.Örneğin, hacmi 310 milimetreye eşit olan bir kartuş, dikiş genişliği 6 milimetre ise ve derinlik 4 milimetre ise, yüzeyin 13 metre uzağında işlenebilir. Ve eğer dikiş genişliğini 12 milimetreye çıkarırsak, o zaman dikiş derinliği 4 milimetreye eşitse, kartuş sadece 6 metre için yeterlidir.

Nasıl kullanılır?

Dolgu macunu kullanmadan önce çalışma yüzeyini hazırlayın. Çoğu sızdırmazlık maddesinin yapışması, özelliklerini kuru, kir, yağ ve yağlardan arındırılmış yüzeylerde iyi gösterir. Malzemenin gözenekli olması durumunda, ya katı bir hal için temizlenmeli veya parlatılmalı ya da iyi hazırlanmış olmalıdır. Ahşabın yüzeyi, ilk vernik veya boyaya tavsiye edilir ve kuruduktan sonra bir dolgu macunu kullanın. Metal, cam, seramik, ilk olarak alkol içeren sıvılar veya aseton ile yağdan arındırılmıştır. Polimerler en iyi şekilde sadece alkolle tedavi edilir.

Hazırlanan yüzeye sızdırmazlık malzemesi uygulanır. Bunu yapmak için, özel bir nozülü olan bir kartuş veya montaj tabancası biçiminde özel bir cihaz kullanın. Derz dolgu macunu yerine, derz, bir sızdırmazlık bileşiği ile tamamen kapatılmış olacak şekilde uygulanır.Dikişin hizalanmasına yardımcı olan, onu muntazam ve estetik yapan özel aletler vardır. Bazen sızdırmazlık bileşiği, işlenmekte olan nesneye bağlı olarak genişliği seçilen bir kauçuk spatula ile uygulanır.

Sızdırmazlık maddesi uygulandıktan sonra polimerizasyon için belli bir süre verilmelidir. Bu nedenle, muamele edilen nesneyi polimerizasyon süresinin sonuna kadar kullanmasına izin verilmez.

üreticileri

Rusya'da ısıya dayanıklı dolgu macunları hem iç hem de yabancı üretimden satın alınabilir. Analistlere göre, Rus üreticiler son yıllarda yabancı tedarikçileri devirmeye eğilimlidir.

Aşağıdaki şirketler ülkemizde en büyük dolgu macunu üreticileri arasında yer almakta, kendi gelişimlerine veya yabancı teknolojilerine göre ürünler üretmektedir:

- Lipetsk şirketi Fenzi - Şirket, İtalyan teknolojisine göre sızdırmazlık ürünleri ve yapıştırıcılar üretiyor. Örnek olarak, +120 ila + 150 derece arasındaki sıcaklıklarda çalışan tek bileşenli "Butilver" dolgu macunu.

- Başkurt şirketi "An" Alman markası Henkel'in teknolojisine göre sızdırmazlık ürünleri üretmektedir.Ürünler profesyonel ve ev içi kullanım için uygun paketlenmiştir. “Moment Germent” adı verilen ürün silikat bazında üretilmekte, ısıtma için çalışma parametreleri +315 dereceye ulaşmaktadır.

- Vladimir Bilimsel Üretim Şirketi "Yapışkan" yapıştırıcılar, sızdırmazlık malzemeleri, elastomerik kaplamalar geliştirir ve üretir. Bunun bir örneği, + 90 dereceye kadar olan sıcaklık aralığında çalışan tek bileşenli sızdırmazlık maddesi "Advaflex" dir.

- Nizhny Novgorod şirketi "Germast" - üretici çeşitli amaçlar için sızdırmazlık ürünleri geliştirir ve üretir. Sızdırmazlık maddesi "Vikar" geniş bir uygulama yelpazesi için tasarlanmıştır, 310 ml hacimli bir kartuş şeklinde gelir ve +140 dereceye kadar sıcaklık yüklerine dayanabilir.

- Moskova Şirketi "Sazi" - sızdırmazlık ürünleri üretiminde uzmanlaşmış en büyük şirket. Ürün yelpazesi, hanehalkı ve son derece uzmanlaşmış özelliğe sahip tüm dolgu maddelerini kapsamaktadır.

- marka hobi. Hermetik-Trade şirketi Rusya'daki distribütörüdür ve Rusya pazarında bir sızdırmazlık malzemesi satmaktadır. Bunların arasında, örneğin şömine, soba ve bacalar için kullanılan ısıya dayanıklı silikat sızdırmazlık ürünü Hobby 1250'yi vurgulayabilmekteyiz.Sızdırmazlık maddesi bileşimi +1250 dereceye kadar sıcaklıklarda çalışabilir.

- marka Abro endüstri - Bu ticari marka altında, bir Amerikan şirketi, montaj ve inşaat endüstrisinde ve otomotiv tamiratında kullanılmak üzere Rusya topraklarında yüksek kaliteli, sıcaklığa dayanıklı sızdırmazlık ürünleri üretmeye başladı.

- marka Hilti Yüksek sıcaklıklara maruz kalan yapıların derzleri ve ek yerleri için kullanılan dolgu macunları üretir. En popüler olanları “P-301S, СР-606 - bu ürünlerin sızdırmazlık dikişleri deformasyona iyi dayanır ve üzerlerine boyanabilir.

- marka Penosil Estonya şirketi Krimelte tarafından sahip olunan. Bu marka, montaj köpükleri, çeşitli yapıştırıcılar, sızdırmazlık ürünleri ve diğer polimer ürünleri üretiminde uzmanlaşmıştır. Şirketin ürünleri Rusya'da oldukça popüler ve profesyonel ve ev ihtiyaçları için kullanılmaktadır. Alev geciktirici dolgu macunu örneği olarak, Penosil Premium Sealant + 1500c belirtilebilir. Ürün baca, baca, şömine, kazan, soba gibi malzemelerin yapıştırılmasında kullanılır. +1500 dereceye kadar sıcaklık yüklerine dayanabilir.

Aslında, ısıya dayanıklı dolgu macunları üreten birkaç yerli ve yabancı ticari marka var ve burada sadece küçük bir kısmını sunduk.

İpuçları ve püf noktaları

Açık alev alanında yüksek sıcaklıkta sızdırmazlık maddesi kullanıldığında deneyimli uzmanların, bir ürün markasını seçerken, refrakter özelliklerin varlığına ilişkin doğrudan bir belirti göstermeye dikkat etmeleri önerilir. Bir sızdırmazlık malzemesi uygulandıktan sonra, polimerizasyon için biraz zamana ihtiyaç duyar - her paketin bu tür verilerle talimatları vardır. İşin sonraki aşamalarına geçmeden önce sızdırmazlık süresi kesinlikle takip edilmelidir. İşin, negatif sıcaklık koşullarında yapılması gerektiği durumlarda, bu sıcaklık aralıklarında işin özellikleri ve dolgu malzemesinin ıslak ve donmuş yüzeylere yapışma olasılığı ile dolgu macunu seçilmelidir. Mühürlenecek derz, belirli bir hareketlilik derecesine sahip bir yapı üzerinde bulunuyorsa, polimerizasyondan sonra yüksek elastikiyete sahip olan bileşikleri seçin.

Bazı ev yalıtkanları nemli ortamlarda çalışabilir.Ancak bu, suyun altında dirençli olacağı anlamına gelmez. Profesyoneller, gemi yapımı alanında kullanılan son derece uzmanlaşmış malzemeler için bu türden kullanım önerilmektedir. Ve son olarak - sızdırmazlık bileşenleri ile çalışmak, eller için kişisel koruyucu ekipmanlara dikkat edin. Dolgu macunu cildin içine girerse, derhal su ile yıkanmalıdır, çünkü bir süre sonra bu oldukça sorunlu olacaktır.

Isıya dayanıklı dolgu macununun özellikleri ve kapsamı hakkında, aşağıdaki videoya bakınız.